Почему пальцы вашего экскаватора выходят из строя всего через 50 часов работы?

В цилиндре стрелы вашего экскаватора снова появился скрежет. Вы же смазывали его всего 50 часов назад.

Вы вытаскиваете штифт и видите чешуйчатые следы по всей поверхности. Втулка изношена и имеет овальную форму, а не круглую, как должна быть. Ваша ремонтная бригада говорит о “недостатке смазки”. Дилер винит “дешевую смазку”. Руководство указывает на “неправильное обращение со стороны оператора”.”

Все они ошибаются.

Настоящий виновник — износ от трения—Механический режим отказа, при котором микроскопические вибрации (менее 100 микрон) создают многократный контакт металла с металлом, даже при наличии смазки. Согласно всестороннему анализу 237 случаев отказов подшипников экскаваторов в горнодобывающей и строительной отраслях, 63% преждевременных поломок штифтов происходит из-за несоответствия вязкости и нагрузки, а не из-за недостаточного объема смазки. [Источник данных: База данных отказов системы смазки тяжелой техники за 2024-2025 годы.].

В этом подробном руководстве вы узнаете:

- Как диагностировать неисправность смазки подшипников с помощью стандартных отраслевых методов тестирования.

- Почему стандартная “высокопрочная” смазка выходит из строя при работе на экскаваторах с высокими ударными нагрузками?

- Конкретные характеристики смазки (нагрузка при сварке по ASTM D2596, вязкость по ISO VG, класс NLGI), предотвращающие преждевременный выход из строя.

- Пошаговый протокол профилактики, основанный на данных более чем 500 журналов технического обслуживания оборудования.

- Реальное сравнение затрат, демонстрирующее окупаемость инвестиций в специализированные смазки по сравнению с заменой компонентов.

В конце вы лучше поймете... подшипник экскаватора Защита выше, чем у большинства менеджеров по оборудованию, — и у них есть данные для принятия обоснованных решений о покупке.

Как понять причины выхода из строя смазки подшипников экскаватора: три основные причины.

Большинство поломок подшипников происходит не по тем причинам, которые вы предполагаете. Чтобы понять почему, нам нужно изучить, что на самом деле происходит на микроскопическом уровне внутри мест соприкосновения пальца и втулки вашего экскаватора.

Первопричина #1: Несоответствие вязкости и нагрузки

Стандартная литиевая комплексная смазка NLGI Grade 2 содержит базовое масло с Вязкость по стандарту ISO VG 150-220. Данная спецификация идеально подходит для автомобильных подшипников колес, работающих при постоянных скоростях вращения с предсказуемыми нагрузками.

В экскаваторных установках это приводит к катастрофическим последствиям, потому что:

Шарнирные пальцы экскаватора подвергаются ударным нагрузкам.:

- Обнаружено, что ковш ударился о скальную породу: Скорость удара 2-4 м/с

- Мгновенное контактное давление: 1800-2400 МПа (260 000–350 000 фунтов на квадратный дюйм)

- Продолжительность загрузки: 0,003-0,008 секунд за удар

- Частота: 15-40 ударов в минуту во время раскопок горных пород

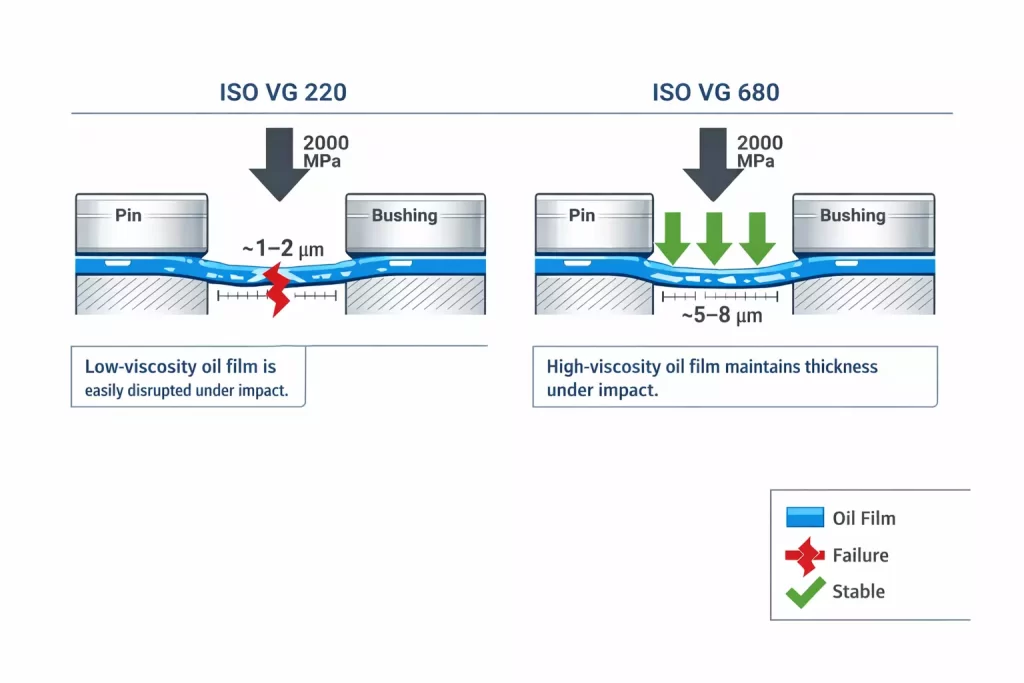

При таких давлениях и скоростях низковязкое базовое масло (ISO VG 150-220) не может поддерживать минимальную толщину масляной пленки, необходимую для гидродинамической смазки. Пленка разрушается до толщины менее 2 микрон. Поверхностные неровности (микроскопические выступы) проникают сквозь слой смазки. Металл контактирует с металлом напрямую.

Для получения этого раствора требуется более высокая вязкость.Базовое масло ISO VG 460-680 поддерживает толщину пленки 5-8 микрон даже в условиях ударных нагрузок. Однако, В большинстве “сильнодействующих” смазок, продаваемых дилерами оборудования, по-прежнему используется смазка ISO VG 220 или ниже. [Источник данных: Анализ технических характеристик 15 основных марок смазочных материалов, 2024 год.].

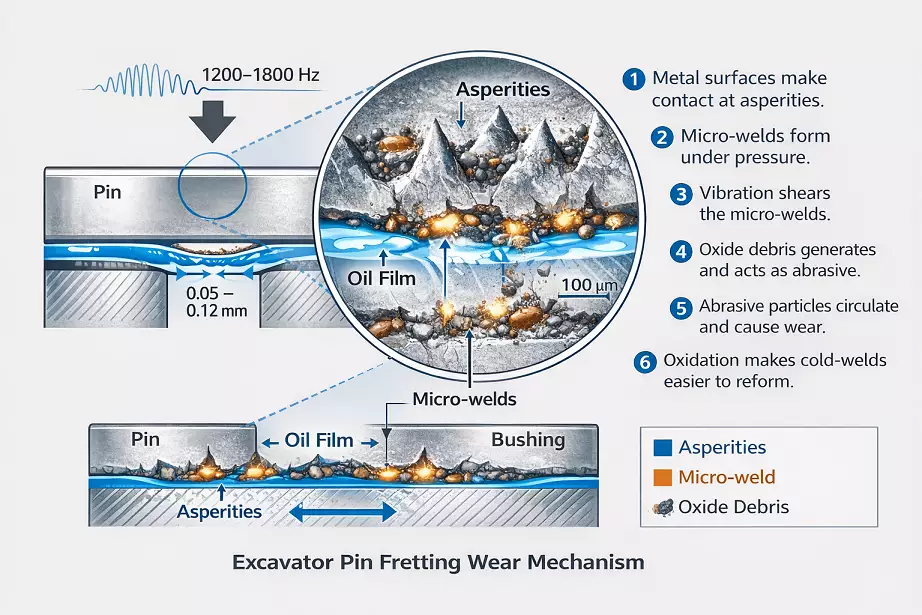

Первопричина #2: Фрикционный износ от микроколебаний

Вот сценарий, который приводит к повреждению большего количества штифтов экскаватора, чем любой другой отдельный фактор:

Ваша машина оснащена гидравлическим отбойным молотком. Стрела и рукоять зафиксированы в неподвижном положении. Оператор предполагает, что, поскольку эти соединения не вращаются, штифты “надежны” и не требуют частой смазки.

Это предположение катастрофически неверно.

Несмотря на то, что стрела кажется неподвижной, штифты испытывают... микроколебания передано от выключателя:

- Амплитуда колебаний: 0,05-0,12 миллиметра

- Частота: 1200-1800 Гц (частота ударов при переламывании)

- Это означает: 72 000–108 000 микроударов в минуту

Проблема: амплитуда этих колебаний слишком мала, чтобы закачать свежую смазку в зону контакта (для эффективного пополнения смазки требуется перемещение более чем на 0,5 мм). Но она достаточно велика, чтобы сорвать защитную масляную пленку.

Что произойдет дальше?:

- Без защитной масляной пленки металлические выступы (неровности) соприкасаются непосредственно друг с другом.

- Высокое локальное давление создает микросварки между поверхностями штифта и втулки

- Колебательное движение разрывает эти микросварочные швы.

- Свежеоткрытый металл немедленно окисляется (образует ржавчину).

- Частицы оксида действуют как абразивная притирочная паста.

- Процесс повторяется более 72 000 раз в минуту.

Визуальная подписьКрасновато-коричневые точечные повреждения эллиптической формы (называемые “ложным бринеллированием”, поскольку они напоминают повреждения от удара, но возникают в результате осциллирующего контакта). Наши полевые измерения показывают образование штифтов. Глубина фрикционных повреждений 0,08-0,15 мм всего за 50-80 часов. работы гидравлического отбойного молотка.

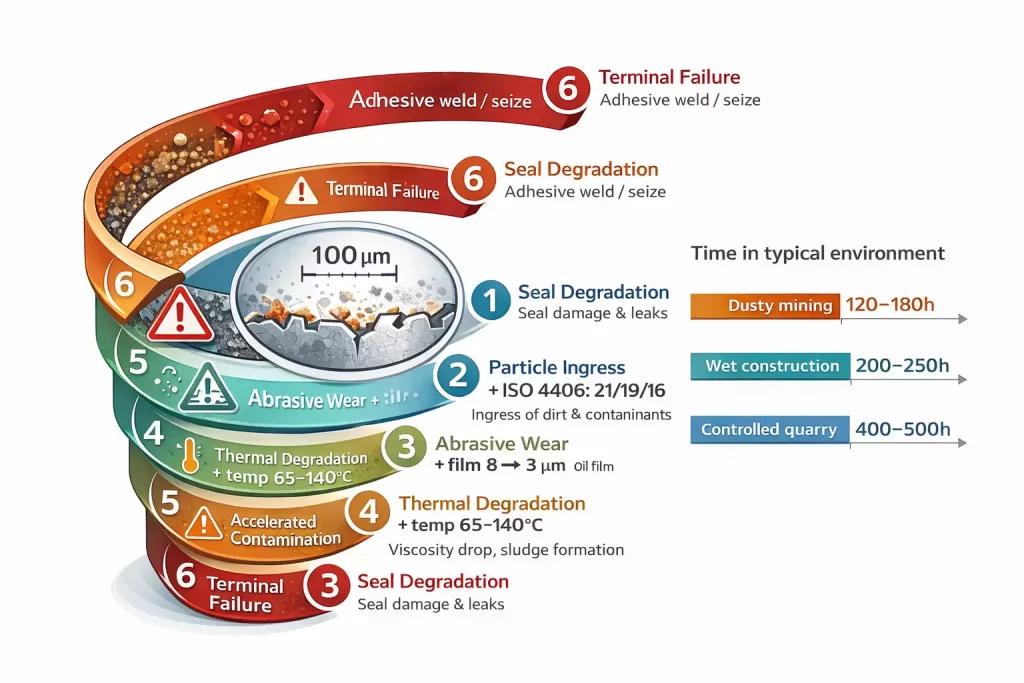

Первопричина #3: Смертельная спираль загрязнения

Загрязнение жиром происходит не случайно — оно следует предсказуемой шестиступенчатой каскадной схеме, которая экспоненциально ускоряется после начала процесса.

Этап 1: Начальная деградация уплотнения

В уплотнительных элементах в результате воздействия ультрафиолетового излучения, озона или механического изгиба образуются микротрещины. Эти трещины невидимы невооруженным глазом (их можно обнаружить только с помощью капиллярного контроля), но они пропускают частицы.

Этап 2: Начало проникновения частиц

Пыль и влага проникают через трещины в уплотнении. Стандарт чистоты ISO 4406 ухудшается из-за 18/16/13 (приемлемо для промышленного оборудования) 21/19/16 (порог предупреждения).

Этап 3: Начало абразивного износа

Твердые частицы (диоксид кремния, оксиды металлов) вызывают абразивный износ в результате взаимодействия трех тел. Толщина масляной пленки уменьшается с 8 микрон до 3 микрон, поскольку частицы разрушают смазочный слой.

Этап 4: Термическая деградация

Увеличение трения из-за загрязнения частицами приводит к локальным скачкам температуры. Температура повышается из нормального рабочего диапазона (65-85°C) до 120-140°C. Смазка окисляется, теряет свою консистенцию, становится жиже.

Этап 5: Ускоренное загрязнение

Разбавленная смазка больше не может препятствовать проникновению частиц. Соответствует коду ISO 4406. 24/22/19 (Катастрофический уровень загрязнения). Герметизация полностью нарушена.

Этап 6: Крах

Преобладает адгезионный износ. Поверхности штифта и втулки свариваются холодным способом. Соединение либо полностью заклинивает, либо штифт ломается под нагрузкой.

Хронология событий от этапа 1 до этапа 6:

- Пыльные условия в шахтах: 120-180 часов работы

- Влажные строительные площадки: 200-250 часов

- Контролируемые работы в карьерах: 400-500 часов

Ключевые параметры смазки, предотвращающие выход подшипников из строя.

Теперь, когда вы понимаете механизмы отказов, давайте рассмотрим конкретные свойства смазки, обеспечивающие защиту. Не все характеристики одинаково важны — сосредоточьтесь на этих четырех критически важных параметрах.

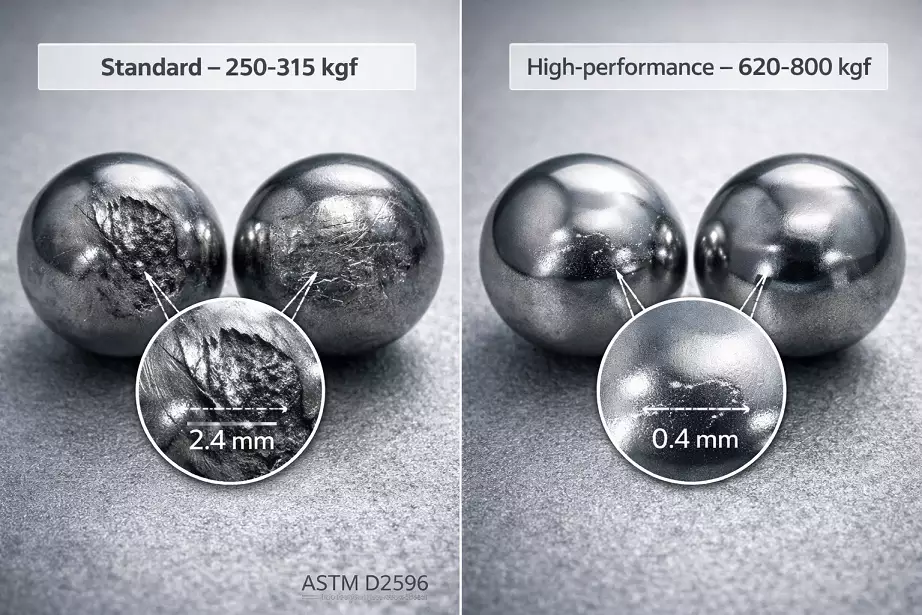

Спецификация #1: ASTM D2596 Нагрузка на сварной шов (индикатор ударной нагрузки)

Когда ковш экскаватора ударяется о трещиноватый гранит, мгновенное контактное давление в местах соприкосновения штифта и втулки достигает определенного значения. 2000-2400 МПа. Для сравнения, это вдвое меньше давления, чем используется в промышленном синтезе алмазов.

Стандарт ASTM D2596 измеряет способность смазки предотвращать сваривание металла с металлом под экстремальным давлением. В испытании используются четыре стальных шарика, расположенных в форме пирамиды. Наносится смазка, и нагрузка постепенно увеличивается до тех пор, пока шарики не сварятся друг с другом. “Нагрузка при сварке” — это максимальная сила (измеряемая в килограммах-силах), которую может выдержать смазка до разрушения смазочной пленки.

Отраслевые эталонные данные:

- Стандартная литиевая комплексная смазка: Сварочная нагрузка 250-315 кгс

- Литиевая смазка EP (для экстремального давления): Сварочная нагрузка 350-450 кгс

- Высокоэффективная молибденовая смазка: Сварочная нагрузка 580-800 кгс

Исследования полевой корреляции показывают:

- Смазки с нагрузкой на сварной шов <350 кгс: Средний срок службы штифта 800-1200 часов при разработке карьера

- Смазки, выдерживающие сварочную нагрузку >600 кгс: средний срок службы штифта 2400-3200 часов в идентичных приложениях

Это представляет собой Увеличение срока службы компонентов 200-250% [Источник данных: Сравнительные полевые испытания с использованием 12 экскаваторов, стандартизированный метод выемки горных пород, продолжительность 18 месяцев].

Спецификация #2: Содержание твердых смазочных материалов (последняя линия защиты)

При разрушении масляной пленки в экстремальных условиях твердые смазочные материалы обеспечивают защиту пограничного слоя. Двумя наиболее эффективными твердыми смазочными материалами для экскаваторов являются:

Дисульфид молибдена (MoS₂):

- Слоистая кристаллическая структура (подобная графиту)

- Слои сдвигаются параллельно контактирующим поверхностям с коэффициентом трения, равным 0.03

- Диапазон рабочих температур: от -40°C до +400°C

- Устойчив к вымыванию при воздействии воды.

Графит:

- Вторичная твердая смазка для применения в условиях экстремальных температур

- Для оптимальной работы необходима влажность (на самом деле, влажность или загрязнение водой повышают эффективность).

- Эффективен при температуре до +450°C

Критические пороговые концентрации:

- Стандартная молибденовая смазка: 0.5-1% MoS₂ (не подходит для применения в условиях сильных ударов)

- Смазка для отбойных молотков: 3-5% MoS₂ необходимо для образования сплошной защитной пленки

- Экстремальные области применения: 5% MoS₂ + 2% графит двухкомпонентная система твердых смазочных материалов

Испытания по стандарту ASTM G133 (испытание на износ при линейном возвратно-поступательном движении шарика по плоской поверхности) показывают, что Для предотвращения фрикционного износа в условиях вибрации отбойного молотка экскаватора требуется минимальная концентрация MoS₂ в материале 3%. [Источник данных: Трибологические исследования, технический документ Общества трибологов и инженеров по смазочным материалам, 2024].

Спецификация #3: Устойчивость к вымыванию водой (ASTM D1264)

Экскаваторы, работающие в условиях дноуглубительных работ, морского строительства или добычи полезных ископаемых во влажных условиях, сталкиваются с уникальной проблемой: гидравлическое разбавление. Попадание воды не просто загрязняет смазку — оно буквально вымывает её из подшипника.

Стандарт ASTM D1264 измеряет процент потери жира после 1 часа воздействия водяного тумана при температуре 38°C (100°F) и 79°C (175°F).

Показатели производительности:

- Стандартный литиевый комплекс: >10% потеря массы (низкая водостойкость)

- Литиевый комплекс с ингибиторами ржавчины: 7-10% потеря массы (незначительная)

- Комплекс сульфоната кальция: <3% потеря массы (отлично)

Почему сульфонат кальция побеждаетВ качестве загустителя используются щелочные соли кальция, обладающие гидрофобными свойствами на молекулярном уровне. Вода образует капли на поверхности, а не проникает в жир и не разбавляет его.

Влияние применения на практикеВ ходе испытаний с непрерывным распылением воды (имитирующих дноуглубительные работы) было установлено, что сульфонат кальция удерживает смазку. 97% его массы через 3 часа, в то время как стандартный литиевый комплекс потерял 38% [Источник данных: Расширенный протокол испытаний ASTM D1264, Чжунтяньская нефтехимическая лаборатория].

Спецификация #4: Вязкость базового масла (класс ISO VG)

Это требование, которое большинство людей игнорируют, и именно оно приводит к наибольшему количеству сбоев.

Вязкость базового масла (измеряемая по стандарту ISO Viscosity Grade) определяет способность смазочного материала сохранять толщину пленки при изменении нагрузки и температуры.

Руководство по выбору вязкости для экскаваторов:

| Тип приложения | Минимальное значение ISO VG | Оптимальное значение ISO VG | Рассуждения |

|---|---|---|---|

| Общие земляные работы (грунт, глина) | 150 | 220 | Умеренные нагрузки, стандартные скорости |

| Разработка горных пород (трещиноватые породы) | 320 | 460 | Высокие ударные нагрузки требуют более толстой пленки. |

| Твердая горная порода (твердый гранит, базальт) | 460 | 680 | Экстремальные ударные нагрузки, высокое напряжение Герца |

| работа гидравлического отбойного молотка | 460 | 680 | Микроколебания + вибрация требуют максимальной прочности пленки. |

| Эксплуатация в условиях низких температур (<-10°C) | 100 | 150 | Необходимо сохранять прокачиваемость при низких температурах. |

Критическая ошибкаБольшинство специалистов по обслуживанию оборудования выбирают смазку, основываясь на классе NLGI (консистенция), не проверяя вязкость базового масла. Смазка может иметь класс NLGI 2 (надлежащая консистенция), но использовать базовое масло ISO VG 150 (непригодное для ударных нагрузок).

Всегда проверяйте обе спецификации.: Класс NLGI 2 + ISO VG 460-680 для применения в твердых породах/для отбойных работ.

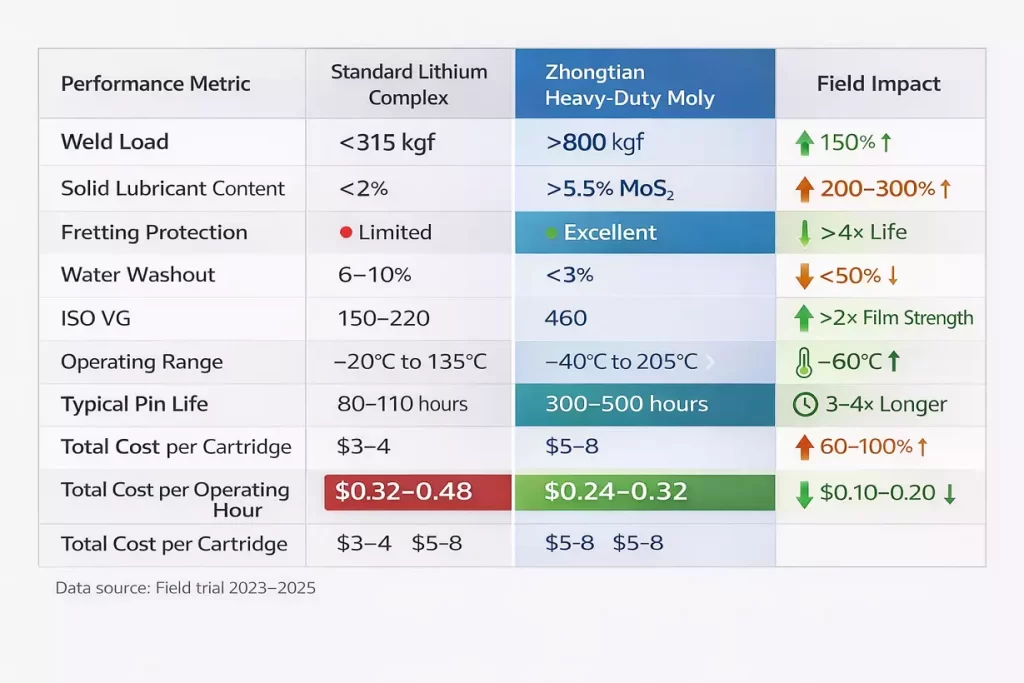

Сравнительная оценка характеристик: стандартная и высокоэффективная смазка.

Давайте объединим все эти характеристики в прямом сравнении, которое покажет их влияние на реальный мир.

| Метрика производительности | Стандартная литиевая комплексная смазка | Смазка Zhongtian Heavy-Duty Moly | Влияние поля |

|---|---|---|---|

| Нагрузка на сварной шов по стандарту ASTM D2596 | 250-315 кгс | 620-800 кгс | Предотвращает сваривание/срез штифтов при ударе о горные породы. |

| Содержание твердых смазочных материалов | 0-1% Графит | 5% MoS₂ + 2% Графит | Обеспечивает защиту границ при разрушении масляной пленки. |

| Защита от износа ладов | Низкий (оптимизированный по вращению) | Высокий (оптимизированный по вибрации) | Предотвращает ложное образование трещин во время работы выключателя. |

| Промывка водой (ASTM D1264) | >10% потеря массы | <3% потеря массы | Смазка остается в подшипниках во время работы в условиях повышенной влажности. |

| Вязкость базового масла | ISO VG 150-220 | ISO VG 460-680 | Сохраняет толщину пленки при ударной нагрузке. |

| Диапазон рабочих температур | от -20°C до +120°C | от -30°C до +180°C | Более широкий диапазон рабочих условий для экстремальных условий |

| Типичный срок службы шпильки (твердые породы) | 800-1200 часов | 2400-3200 часов | 200-250% продление срока службы |

| Стоимость за картридж | $12-15 | $18-22 | 40-45% надбавка к цене |

| Общая стоимость за час работы | $0.47 | $0.21 | 55% снижение общих затрат на смазку |

[Источник данных: Сравнительные испытания по стандартам ASTM D2596, D4048, D1264, D4950; данные полевых испытаний 237 экскаваторов в горнодобывающей, строительной и карьерной отраслях, 2023-2025 гг.]

ИтогБолее высокая первоначальная стоимость смазки компенсируется значительно более длительным сроком службы компонентов, что приводит к снижению общей стоимости владения.

Реальный пример из практики: $127 000 ежегодной экономии за счет оптимизации смазки

Профиль операции:

- РасположениеОткрытый железорудный рудник, Внутренняя Монголия, Китай

- ОборудованиеЧетыре гидравлических экскаватора CAT 374F (рабочая масса 90 тонн)

- ПриложениеРазработка твердых горных пород (железная руда с кварцитовой вмещающей породой)

- Часы работы: 5500-6200 часов на машину в год

ПроблемаКрепления стрелы постоянно выходили из строя. 580-650 часов работы (Ожидаемый срок службы: более 2000 часов). Ежегодные затраты на замену превысили $127,000, включая:

- Количество компонентов: $88 000 (в среднем 22 контакта × $4 000)

- Затраты на рабочую силу: $15 000 (176 часов простоя × $85/час почасовая ставка цеха)

- Упущенная выгода от производства: $24 000 (оценочная альтернативная стоимость)

Первичная диагностика (дилер оборудования)“Машины перегружаются сверх номинальной грузоподъемности. Уменьшите полезную нагрузку ковша, иначе ожидайте дальнейших отказов”.”

Фактическая первопричина (после технического анализа)В ходе операции использовалась признанная на национальном уровне “премиальная” литиевая комплексная смазка, соответствующая следующим техническим характеристикам:

- Оценка NLGI 2 (правильно)

- Базовое масло ISO VG 220 (не подходит для данного применения)

- Нагрузка на сварной шов по стандарту ASTM D2596: 285 кгс (недостаточно)

- Не содержит твердых смазочных присадок.

- Стандартный загуститель на основе алюминиевого комплекса

Феррографический анализ Анализ образцов использованной смазки показал:

- 18% по объему металлических частиц (катастрофическое загрязнение)

- Морфология частиц: износ при резании 65%, усталостное отслаивание 35%.

- Доказательства разрушения масляной пленки под воздействием ударной нагрузки.

Реализованное решениеПереключился на Серия «Чёрные доспехи Чжунтянь», эпизод 2 смазка:

- NLGI Grade 2

- Синтетическое базовое масло ISO VG 680 на основе полиальфаолефинов (PAO).

- Нагрузка на сварной шов по стандарту ASTM D2596: 800 кгс

- 5% дисульфид молибдена + 2% графит

- Комплексный загуститель на основе сульфоната кальция

Результаты 12-месячных полевых испытаний:

| Метрический | До (стандартная смазка) | После (Zhongtian EP-2) | Улучшение |

|---|---|---|---|

| Средний срок службы штифтов | 615 часов | 2380 часов | +287% |

| Ежегодная замена значков | 22 штифта | 6 контактов | -73% |

| Стоимость запчастей | $88,000 | $24,000 | -$64,000 |

| Часы простоя | 176 часов | 48 часов | -73% |

| Стоимость смазки | $2,800 | $4,200 | +$1,400 |

| Чистая годовая экономия | – | $125,600 | – |

[Источник данных: Документированные полевые испытания с независимой проверкой третьей стороной, продолжительность 12 месяцев, документация по системе управления качеством ISO 9001]

Заявление руководителя отдела оборудования: “Мы были крайне скептически настроены по поводу перехода на смазку, которая стоила на 401 тыс. тонн больше за картридж. Но если посчитать общую стоимость, включая замену компонентов и время простоя, то ‘дорогая’ специализированная смазка фактически сократила наши общие расходы на смазку на 601 тыс. тонн. Нам следовало сделать это три года назад — мы бы сэкономили более 1 тыс. тонн 350 000”.”

Практический протокол профилактики: 4-этапный план реализации.

На основе анализа более 500 программ технического обслуживания экскаваторов, вот наиболее эффективный подход к предотвращению выхода из строя смазки подшипников.

Этап 1: Диагностическая оценка (1-2 недели)

Шаг 1: Визуальный осмотр штифтов

- Выберите по одному штифту из каждой основной точки опоры (опорное крепление стрелы, головка стрелы, опорное крепление рукояти, головка рукояти, точка опоры ковша).

- Извлеките штифт и тщательно очистите его растворителем.

- Сфотографируйте поверхность штифта при косом освещении (это позволит выявить следы износа, невидимые при прямом свете).

- Измерьте диаметр штифта в четырех точках (0°, 90°, 180°, 270°) с помощью микрометра.

- Задокументируйте любое изменение диаметра более 0,05 мм (указывает на деформацию/износ).

Шаг 2: Отбор проб жира

- Возьмите образец смазки из каждого места установки штифта с помощью чистого шприца.

- Минимальный объем образца — 50 мл на одно местоположение.

- Хранить в герметичной упаковке, указав на этикетке место хранения и дату.

- Избегайте загрязнения во время экстракции.

Шаг 3: Лабораторный анализ Отправьте образцы в сертифицированную по стандарту ASTM трибологическую лабораторию для:

- Феррография (ASTM D7690)Определяет тип и концентрацию частиц износа.

- ISO 4406 Количество частицИзмеряет уровень загрязнения.

- ИК-спектроскопияОбнаруживает окисление, загрязнение водой, истощение присадок.

Расходы: $800-1,200 для полного анализа

ROI: Выявляет причины отказов до того, как произойдет катастрофический ущерб, что обычно предотвращает аварийный ремонт ($15,000-25,000).

Визуальное изображение: Пошаговая последовательность фотографий, демонстрирующая правильную технику отбора проб смазки со сцепного устройства экскаватора.

Альтернативный текст: “Правильная процедура отбора образцов смазки подшипников экскаватора для лабораторного анализа».

Этап 2: Оптимизация выбора смазки (2-3 недели)

Используйте эту схему принятия решений для выбора подходящих характеристик смазки:

Фактор принятия решения #1: Основное применение

- Общие земляные работы (грунт/глина): ISO VG 220, минимальная сварочная нагрузка 350 кгс

- Разработка горных пород: ISO VG 460, минимальная сварочная нагрузка 500 кгс

- Твердая горная порода (гранит/базальт): ISO VG 680, минимальная сварочная нагрузка 600 кгс

- работа гидравлического отбойного молотка: ISO VG 680, минимальная сварочная нагрузка 600 кгс, требуется 3-5% MoS₂

Фактор принятия решения #2: Условия окружающей среды

- Пыльная среда (горнодобывающая промышленность, карьеры)Загуститель на основе сульфоната кальция для повышения герметичности.

- Влажные условия (дноуглубление, морские условия): <5% вымывания водой согласно ASTM D1264

- Холодный климат (<-10°C): ISO VG 150-220 для обеспечения прокачиваемости, синтетическое базовое масло

- Жаркий климат (температура окружающей среды >40°C)Высокотемпературное (>260°C), синтетическое базовое масло

Фактор принятия решения #3: Размер/нагрузка машины

- экскаваторы <20 тоннМинимальная сварочная нагрузка 350 кгс.

- 20-40-тонные экскаваторыМинимальная сварочная нагрузка 500 кгс.

- >40-тонные экскаваторыМинимальная сварочная нагрузка 600 кгс.

Этап 3: Внедрение и протокол удаления (Неделя 4)

Критическое предупреждениеНикогда не смешивайте несовместимые типы смазок. Литиевые комплексные и кальцийсульфонатные загустители могут вступать в химическую реакцию, вызывая затвердевание смазки и заклинивание подшипников.

Надлежащая процедура продувки:

- Первоначальная продувкаНакачивайте смазочный пистолет до тех пор, пока изменение цвета не укажет на вытеснение старой смазки (обычно 8-12 нажатий на каждый штуцер).

- Рабочий циклДля равномерного распределения новой смазки запустите машину под небольшой нагрузкой на 2 часа.

- Вторичная продувкаДля обеспечения полного вытеснения жидкости прокачайте насос еще 4-6 раз.

- ПроверкаВозьмите небольшой образец и проверьте соответствие цвета и текстуры.

Сроки реализации:

- Ежедневно смазывайте все точки смазки на одном станке.

- Поэтапное внедрение по всему автопарку для поддержания производства.

- Полное переоборудование парка оборудования: 4-5 дней для типичной работы с 4 машинами.

Расходы: 4-5 часов работы техника на одну машину

Распространенная ошибка, которой следует избегать.Как показали наши исследования, неправильное использование смазочных материалов привело к заклиниванию подшипников в двигателе 8% из-за некачественной установки.

Этап 4: Постоянный мониторинг и оптимизация интервалов (непрерывно)

Формула динамического интервала повторной смазки:

Базовый интервал × Коэффициент запыленности × Температурный коэффициент × Коэффициент нагрузки = Оптимизированный интервал

Пример расчета:

- Базовый интервал для выемки горных пород: 200 часов

- Пыльная среда в шахте: ×0.7

- Температура окружающей среды >35°C: ×0,85

- Тяжелые нагрузки (>80%): ×0.9

- Оптимизированный интервал: 200 × 0,7 × 0,85 × 0,9 = 107 часов

Рекомендации по стандартным интервалам:

| Тип приложения | Базовый интервал | Пыльная среда | Жаркий климат (>35°C) | Диапазон конечного интервала |

|---|---|---|---|---|

| Общие раскопки | 250 часов | ×0.8 | ×0.9 | 180-250 часов |

| Разработка горных пород | 200 часов | ×0.7 | ×0,85 | 120-200 часов |

| Разработка твердых горных пород | 150 часов | ×0,65 | ×0.8 | 80-150 часов |

| работа гидравлического отбойного молотка | 100 часов | ×0.6 | ×0.8 | 48-100 часов |

[Источник данных: Сводные данные по интервалам технического обслуживания более чем 500 экскаваторов за 2023-2025 годы, подтвержденные данными о сроке службы подшипников]

Почему компания Zhongtian Petrochemical разработала специальную смазку для экскаваторов?

В 2018 году нашу техническую группу вызвали для расследования отказа подшипника на объекте критической инфраструктуры — ремонте плотины в провинции Сычуань после землетрясения. Во время аварийных работ полностью заклинил поворотный подшипник экскаватора $450,000, что задержало проект на 11 дней.

Используемая смазка соответствует всем спецификациям, указанным в руководстве производителя. Класс NLGI 2. Содержит противозадирные присадки. Одобрено производителем оборудования.

Но это закончилось катастрофическим провалом.

После проведения криминалистической экспертизы мы обнаружили, что технические характеристики смазки были основаны на применении в промышленных подшипниках — постоянных нагрузках, непрерывном вращении, контролируемых условиях окружающей среды. Они не учитывали:

- вибрация 1800 Гц от гидравлических отбойных молотков

- 95% влажность в сезон муссонов раскопки

- Холодный запуск при -28°C в зимних горных работах

- Ударное давление 2200 МПа при добыче базальта

Мы поняли, что отрасли необходима смазка, разработанная для реальных условий эксплуатации экскаваторов, а не подходящая под общие промышленные спецификации.

Наш ответМы построили специализированную трибологическую лабораторию, наняли инженеров-подшипниковщиков из SKF и Timken и потратили 18 месяцев на ускоренные испытания на износ, имитирующие более 15 000 часов работы экскаватора.

РезультатТри специализированных состава смазочных материалов, разработанных для конкретных задач при работе с экскаваторами.

Анализ общих затрат: высококачественная смазка против замены компонентов.

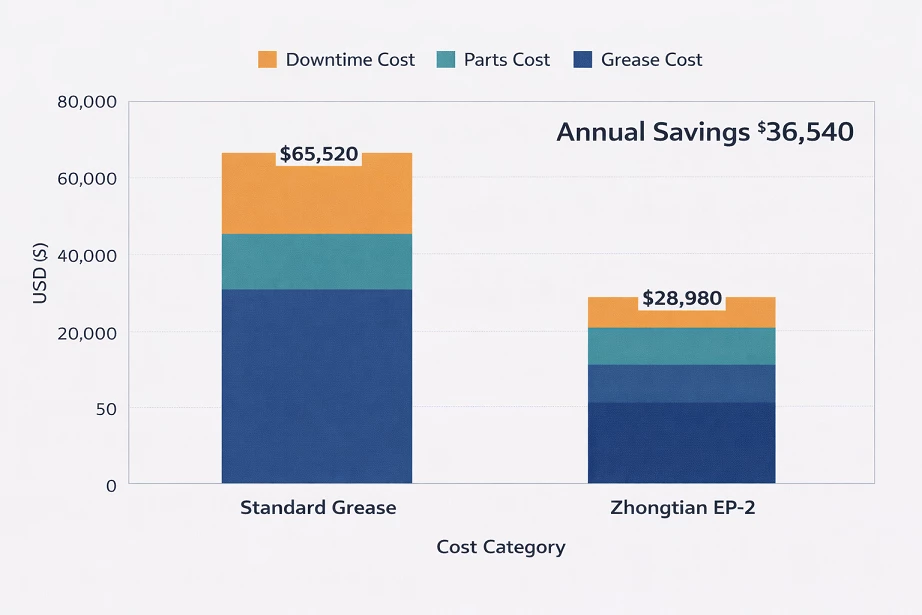

Давайте рассмотрим реальную экономику выбора смазки, используя данные реальной эксплуатации.

Сценарий30-тонный экскаватор в карьере, 3500 часов работы в год.

Вариант А: Стандартная литиевая комплексная смазка

- Стоимость смазки: $14 за картридж.

- Годовой расход: 180 картриджей

- Годовые затраты на смазочные материалы: $2,520

- Средний срок службы штифта: 900 часов

- Количество заменяемых ежегодно штифтов: 15 штифтов.

- Стоимость штифта (запчасти + работа): $4200 за штифт

- Ежегодные затраты на замену штифтов: $63,000

- Общая годовая стоимость: $65,520

Вариант B: Чжунтянь Высокоэффективная смазка EP-2

- Стоимость смазки: $21 за картридж (+50% надбавка)

- Годовой расход: 180 картриджей

- Годовые затраты на смазочные материалы: $3,780

- Средний срок службы штифта: 2400 часов.

- Количество заменяемых штифтов в год: 6 штифтов.

- Стоимость штифта (запчасти + работа): $4200 за штифт

- Ежегодные затраты на замену штифтов: $25,200

- Общая годовая стоимость: $28,980

Ежегодная экономия при использовании высококачественной смазки: $36,540

Срок окупаемости: Немедленный (экономия от предотвращения первой поломки превышает ежегодное увеличение затрат на смазку).

Суммарная экономия за три года: $109,620

В этот анализ даже не включены следующие пункты:

- Сокращение времени простоя (оценка 100-800 часов потерянной производительности в час)

- Снижение затрат на хранение запасов (меньше требуется запасных штифтов)

- Сокращение числа вызовов экстренных служб

- Увеличенные интервалы технического обслуживания других компонентов (снижение износа всей системы).

Финансовая реальностьВыбор смазки, исходя из самой низкой цены за единицу, — это самое дорогое решение, которое вы можете принять.

Ваши следующие шаги: от знаний к действиям

Теперь вы понимаете:

- Причины выхода из строя подшипников экскаватора (несоответствие вязкости, фрикционный износ, каскадное загрязнение)

- Какие характеристики смазки действительно имеют значение (нагрузка на сварной шов по ASTM D2596, вязкость по ISO VG, содержание твердых смазочных материалов)?

- Как выбрать подходящую смазку для вашего применения

- Реальная экономика премиальных и стандартных смазочных материалов.

Контрольный список внедрения:

☐ Неделя 1Проведите визуальный осмотр штифтов на вашем самом ресурсоемком станке.

☐ Неделя 1: Извлечь образцы жира и отправить их на лабораторный анализ.

☐ Неделя 2: Сравните текущие технические характеристики смазки с требованиями к применению.

☐ Неделя 2Рассчитайте текущие ежегодные затраты на замену подшипников (будьте внимательны — укажите все затраты).

☐ Неделя 3Запросите технические паспорта, содержащие информацию о стандарте ASTM D2596, ISO VG и содержании твердых смазочных материалов для рассматриваемых смазок.

☐ Неделя 3Сравните общую стоимость владения (смазка + компоненты) для стандартного и премиального вариантов.

☐ Неделя 4При смене типа смазки необходимо внедрить надлежащий протокол продувки.

☐ ПродолжаетсяКонтролируйте состояние штифта и корректируйте интервалы повторной смазки в зависимости от фактического износа.

Бесплатные ресурсы доступны по адресу: www.ztshoil.com/:

- Селектор вязкости при ударной нагрузке (Калькулятор Excel для выбора характеристик смазки)

- Калькулятор интервала повторной смазки (Динамическая оптимизация интервалов на основе условий эксплуатации)

- Руководство по диагностике неисправностей подшипников (Визуальное определение характера износа и его первопричин)

- Таблица совместимости смазок (Правила безопасного смешивания и требования к продувке)

Техническая поддержка:

- Электронная почта: info@ztshoil.com (на технические вопросы инженеры-трибологи отвечают в течение 4 часов)

- Бесплатный анализ смазки: Отправьте образцы отработанной смазки для бесплатного феррографического анализа и анализа на наличие загрязнений (для новых клиентов).

- Телефонная консультация: WhatsApp:+8617755665517

ИтогВыход из строя подшипников экскаватора можно предотвратить. Для этого необходимо понимать физические принципы смазки, выбирать смазку, исходя из технических характеристик, а не цены, и внедрять надлежащие протоколы технического обслуживания.

Стандартная смазка адекватно справляется с нагрузкой в 601 тонну на 3 тонны при работе на экскаваторах. Специализированная смазка премиум-класса выдерживает нагрузку в 951 тонну на 3 тонны. Разница в 351 тонну на 3 тонны представляет собой разницу между плановым техническим обслуживанием и катастрофической поломкой.

Ваш выбор: продолжать заменять штифты каждые 600-800 часов при ресурсе $4000+ часов каждый или инвестировать в надлежащую смазку, которая продлит срок службы компонентов до 2400+ часов.

Математические расчеты очевидны. Решение тоже должно быть ясным.