Pourquoi les axes de votre excavatrice lâchent-ils après seulement 50 heures ?

L'axe du vérin de flèche de votre pelle hydraulique grince à nouveau. Vous l'avez graissé il y a seulement 50 heures de fonctionnement.

Vous retirez la goupille et constatez une usure irrégulière, semblable à des écailles de poisson, sur toute sa surface. La bague est ovale et usée, au lieu d'être ronde comme elle devrait l'être. Votre équipe de maintenance évoque un manque de graisse. Le concessionnaire incrimine un lubrifiant bon marché. La direction, quant à elle, pointe du doigt une mauvaise utilisation.“

Ils ont tous tort.

Le véritable coupable est usure par frottement— un mode de défaillance mécanique où des vibrations microscopiques (inférieures à 100 microns) créent des contacts métal-métal répétés, même en présence de lubrification. Selon une analyse de terrain exhaustive portant sur 237 défaillances de roulements d'excavatrices dans le cadre d'opérations minières et de construction, Les défaillances prématurées des broches (63%) résultent d'une inadéquation entre la viscosité et la charge, et non d'un volume de lubrification insuffisant. [Source des données : Base de données sur les défaillances de lubrification des équipements lourds 2024-2025].

Ce guide complet vous montrera :

- Comment diagnostiquer la défaillance de la graisse des roulements à l'aide de méthodes de test standardisées dans l'industrie

- Pourquoi les graisses standard “ haute performance ” échouent-elles dans les applications d'excavatrices à chocs élevés ?

- Les spécifications spécifiques de la graisse (charge de soudage ASTM D2596, viscosité ISO VG, grade NLGI) qui empêchent une défaillance prématurée

- Un protocole de prévention étape par étape basé sur plus de 500 rapports de maintenance d'équipements

- Comparaisons de coûts réels montrant le retour sur investissement de la graisse spéciale par rapport au remplacement des composants

À la fin, vous comprendrez mieux à propos de palier d'excavatrice une protection supérieure à celle de la plupart des gestionnaires d'équipements — et ils disposent des données nécessaires pour prendre des décisions d'achat éclairées.

Comprendre les défaillances de la graisse des roulements des excavatrices : les trois causes principales

La plupart des défaillances de roulements ne sont pas dues à ce que vous imaginez. Pour comprendre pourquoi, il faut examiner ce qui se passe réellement à l'échelle microscopique au niveau des interfaces axe-bague de votre excavatrice.

Cause première #1 : Inadéquation viscosité-charge

La graisse au complexe de lithium de grade NLGI 2 standard contient une huile de base avec viscosité ISO VG 150-220. Cette spécification convient parfaitement aux roulements de roues automobiles fonctionnant à des vitesses de rotation constantes avec des charges prévisibles.

Son échec est catastrophique dans les applications d'excavatrices car :

Les axes des excavatrices subissent des charges d'impact:

- Le seau heurte la roche-mère : vitesse d'impact de 2 à 4 m/s

- Pression de contact instantanée : 1800-2400 MPa (260 000-350 000 PSI)

- Durée de chargement : 0,003 à 0,008 seconde par impact

- Fréquence: 15 à 40 impacts par minute lors de l'excavation de roches

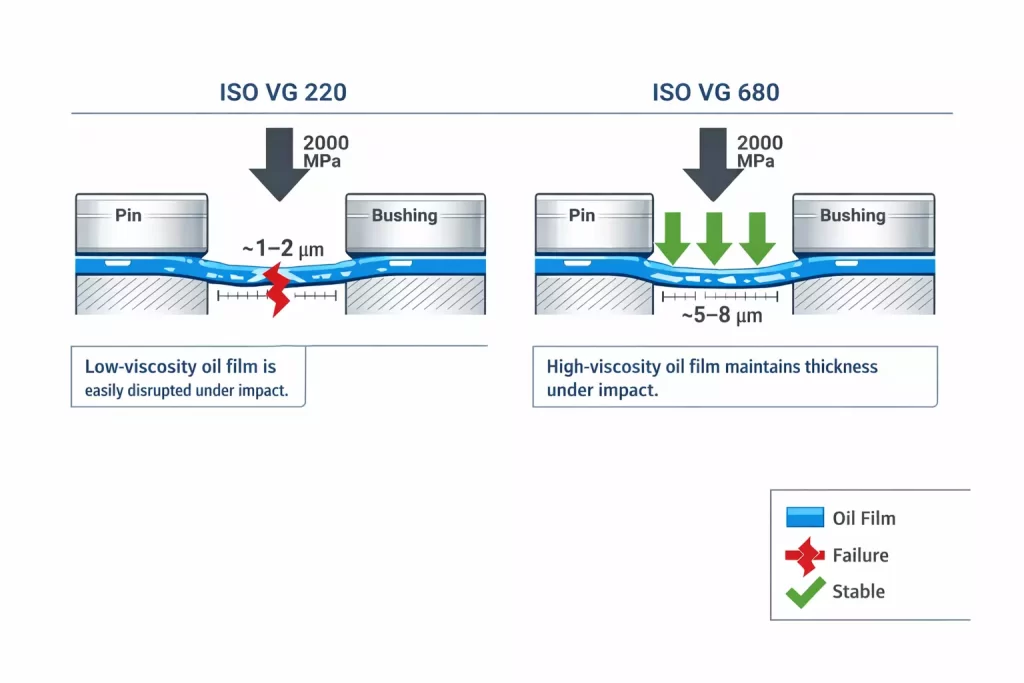

À ces pressions et vitesses, l'huile de base à faible viscosité (ISO VG 150-220) ne peut maintenir l'épaisseur minimale du film d'huile requise pour la lubrification hydrodynamique. Le film se réduit à moins de 2 microns. Les aspérités de surface (pics microscopiques) traversent la couche lubrifiante. Le contact métal-métal est direct.

La solution nécessite une viscosité plus élevéeL'huile de base ISO VG 460-680 conserve une épaisseur de film de 5 à 8 microns même en cas de chocs. Cependant, La plupart des graisses “ haute performance ” vendues chez les concessionnaires de matériel utilisent encore l'ISO VG 220 ou une norme inférieure. [Source des données : Analyse des fiches techniques de 15 grandes marques de lubrifiants, 2024].

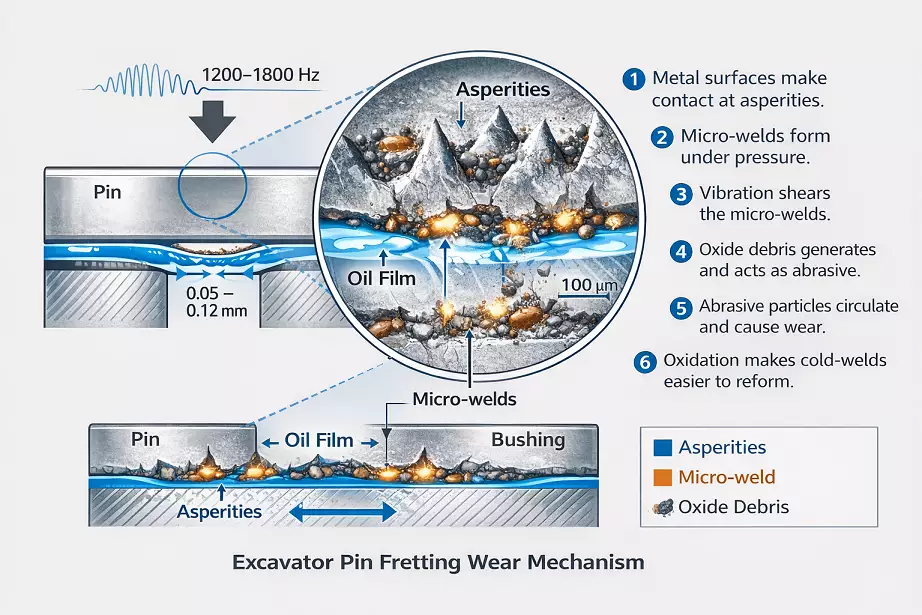

Cause première #2 : Usure par frottement due aux micro-oscillations

Voici un scénario qui détruit plus de goupilles d'excavatrice que tout autre facteur isolé :

Votre machine est équipée d'un marteau hydraulique. La flèche et le bras sont bloqués en position fixe. L'opérateur suppose que, puisque ces articulations ne tournent pas, les axes sont “ sûrs ” et ne nécessitent pas de graissage fréquent.

Cette hypothèse est catastrophiquement fausse.

Même si la flèche semble immobile, les broches subissent des vibrations. micro-oscillations transmis par le disjoncteur :

- Amplitude d'oscillation : 0,05 à 0,12 millimètres

- Fréquence: 1200-1800 Hz (taux d'impact du brise-roche)

- Cela équivaut à : 72 000 à 108 000 micro-impacts par minute

Le problème : cette amplitude d’oscillation est trop faible pour injecter de la graisse neuve dans la zone de contact (un graissage efficace nécessite un déplacement supérieur à 0,5 mm). Mais elle est suffisante pour arracher le film d’huile protecteur.

Que se passe-t-il ensuite ?:

- Sans protection par film d'huile, les aspérités de la surface métallique sont en contact direct.

- Une pression locale élevée crée micro-soudures entre la goupille et les surfaces de la douille

- Le mouvement oscillant cisaille ces micro-soudures.

- Le métal fraîchement exposé s'oxyde immédiatement (forme de rouille).

- Les particules d'oxyde agissent comme composé de rodage abrasif

- Le processus se répète plus de 72 000 fois par minute

Signature visuelleDes piqûres brun rougeâtre de forme elliptique (appelées “ faux brinellage ” car elles ressemblent à des dommages d'impact mais résultent d'un contact oscillant). Nos mesures sur le terrain montrent le développement de broches Dommages dus au frottement de 0,08 à 0,15 mm de profondeur en seulement 50 à 80 heures. du fonctionnement du marteau hydraulique.

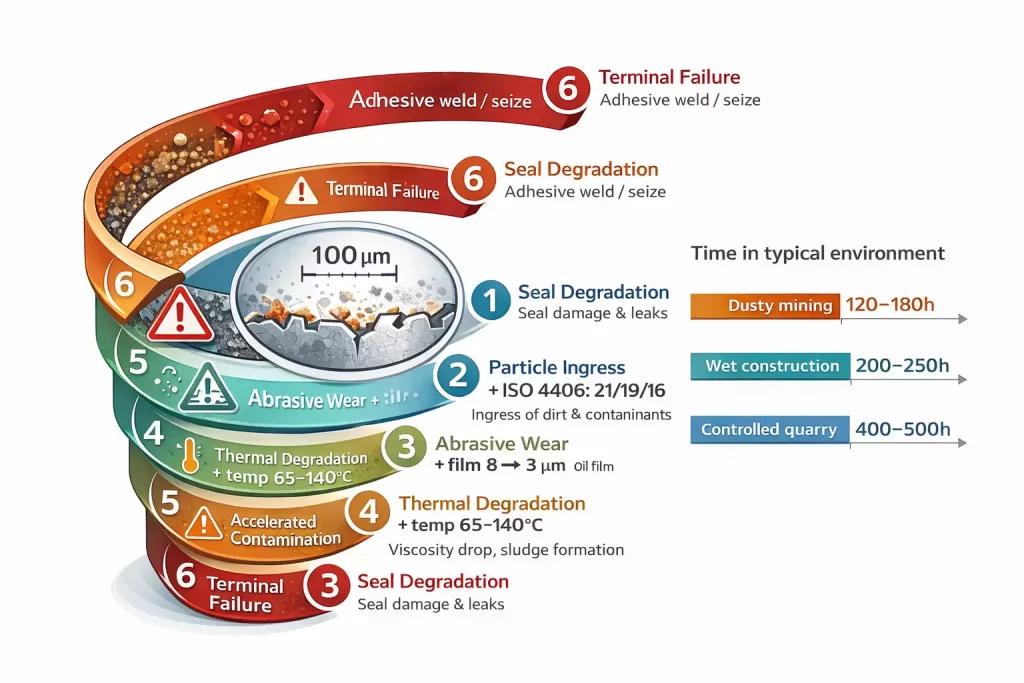

Cause racine #3 : La spirale mortelle de la contamination

La contamination par les graisses ne se produit pas au hasard ; elle suit une cascade prévisible en six étapes qui s'accélère de façon exponentielle une fois amorcée.

Étape 1 : Dégradation initiale du joint

Les joints à broches développent des microfissures sous l'effet des UV, de l'ozone ou de la flexion mécanique. Invisibles à l'œil nu (détectables uniquement par ressuage), ces fissures permettent néanmoins la pénétration de particules.

Étape 2 : Début de l'entrée des particules

La poussière et l'humidité pénètrent par les fissures des joints. Le code de propreté ISO 4406 se dégrade. 18/16/13 (acceptable pour les équipements industriels) à 21/19/16 (seuil d'alerte).

Étape 3 : Amorçage de l'usure abrasive

Les particules dures (silice, oxydes métalliques) provoquent une usure abrasive à trois corps. L'épaisseur du film d'huile diminue de 8 à 3 microns lorsque les particules perturbent la couche lubrifiante.

Étape 4 : Dégradation thermique

L'augmentation du frottement due à la contamination particulaire génère des pics de chaleur localisés. La température passe de la plage de fonctionnement normale (65-85 °C) à 120-140°C. La graisse s'oxyde, perd sa consistance et devient plus fluide.

Étape 5 : Contamination accélérée

La graisse diluée ne peut plus empêcher la pénétration des particules. Correspondance avec le code ISO 4406 24/22/19 (Niveau de contamination catastrophique). Le joint est complètement rompu.

Étape 6 : Défaillance terminale

L'usure par adhérence est prédominante. Les surfaces de l'axe et de la douille se soudent à froid. L'assemblage se bloque complètement ou l'axe cisaille sous la charge.

Chronologie de l'étape 1 à l'étape 6:

- Environnements miniers poussiéreux : 120 à 180 heures de fonctionnement

- Chantiers humides : 200 à 250 heures

- Opérations d'extraction contrôlées : 400 à 500 heures

Spécifications critiques des graisses pour prévenir la défaillance des roulements

Maintenant que vous comprenez les mécanismes de défaillance, examinons les propriétés spécifiques de la graisse qui assurent la protection. Toutes les spécifications n'ont pas la même importance ; concentrez-vous sur ces quatre paramètres critiques.

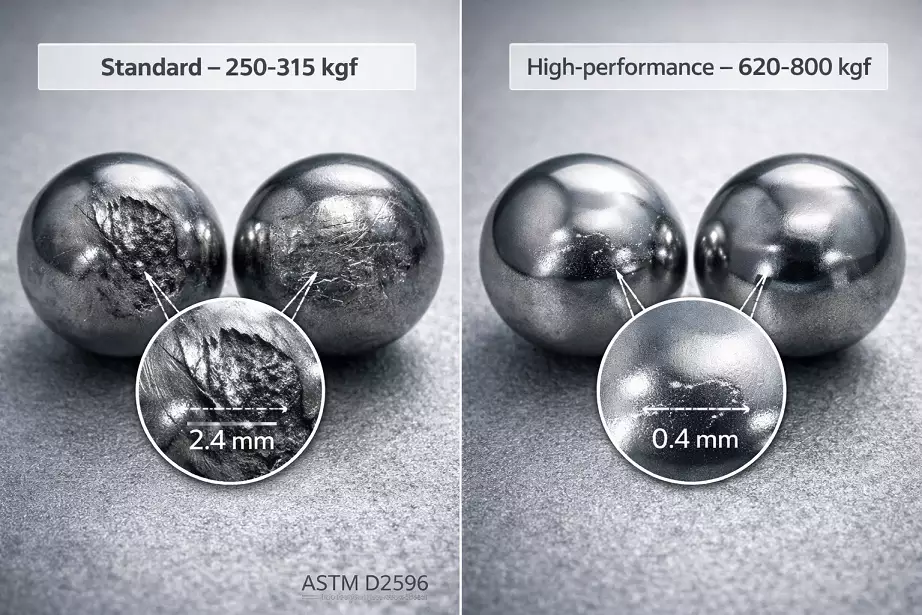

Spécification #1 : ASTM D2596 Charge de soudage (Indicateur de charge de choc)

Lorsque le godet de votre excavatrice heurte du granit fracturé, la pression de contact instantanée aux interfaces goupille-bague atteint 2000-2400 MPa. Pour vous donner une idée, cela représente la moitié de la pression utilisée dans la synthèse industrielle du diamant.

La norme ASTM D2596 évalue la capacité d'une graisse à empêcher le soudage métal-métal sous pression extrême. Le test utilise quatre billes d'acier disposées en pyramide. De la graisse est appliquée, et la charge augmente progressivement jusqu'à ce que les billes se soudent entre elles. La “ charge de soudage ” correspond à la force maximale (exprimée en kilogrammes-force) que la graisse peut supporter avant la rupture du film lubrifiant.

données de référence du secteur:

- graisse au lithium complexe standard: charge de soudage de 250 à 315 kgf

- graisse au lithium EP (extrême pression): charge de soudage de 350 à 450 kgf

- Graisse au molybdène haute performance: charge de soudage de 580 à 800 kgf

Les études de corrélation sur le terrain montrent:

- Graisses avec une charge de soudage < 350 kgf : Durée de vie moyenne des broches de 800 à 1200 heures excavation de roches en carrière

- Graisses avec une charge de soudage > 600 kgf : Durée de vie moyenne des broches 2400-3200 heures dans des applications identiques

Cela représente un 200-250% augmentation de la durée de vie du composant [Source des données : Essai comparatif sur le terrain portant sur 12 excavatrices, application d'excavation de roche standardisée, durée de 18 mois].

Spécification #2 : Teneur en lubrifiant solide (Dernière ligne de défense)

Lorsque le film d'huile se rompt dans des conditions extrêmes, les lubrifiants solides assurent la protection de la couche limite. Les deux lubrifiants solides les plus efficaces pour les applications sur excavatrices sont :

Disulfure de molybdène (MoS₂):

- Structure cristalline stratifiée (comme le graphite)

- Les couches se cisaillent parallèlement aux surfaces de contact avec un coefficient de frottement aussi faible que 0.03

- Plage de températures efficaces : -40 °C à +400 °C

- Résiste au lessivage par l'eau

Graphite:

- Lubrifiant solide secondaire pour applications à températures extrêmes

- Nécessite de l'humidité pour un fonctionnement optimal (l'humidité ou la contamination par l'eau améliorent en fait son efficacité).

- Efficace jusqu'à +450 °C

Seuils de concentration critique:

- Graisse au molybdène standard : 0,5-1% MoS₂ (insuffisant pour les applications à chocs élevés)

- Graisse pour disjoncteurs : 3-5% MoS₂ nécessaire pour former un film protecteur continu

- Applications extrêmes : 5% MoS₂ + 2% graphite système de lubrification double solide

Les essais réalisés selon la norme ASTM G133 (essai d'usure linéaire par frottement alternatif bille-sur-plan) montrent que Une concentration minimale de MoS₂ est requise pour prévenir l'usure par frottement sous l'effet des vibrations des brise-roches d'excavatrices. [Source des données : Recherche tribologique, document technique 2024 de la Society of Tribologists and Lubrication Engineers].

Spécification #3 : Résistance au lessivage par l’eau (ASTM D1264)

Les excavatrices opérant dans des environnements de dragage, de construction maritime ou d'exploitation minière humide sont confrontées à un défi unique : dilution hydraulique. L'infiltration d'eau ne se contente pas de contaminer la graisse, elle l'élimine littéralement du roulement.

La norme ASTM D1264 mesure le pourcentage de graisse perdue après 1 heure de pulvérisation d'eau à 38 °C (100 °F) et 79 °C (175 °F).

Points de référence de performance:

- Complexe de lithium standard: >10% perte de masse (faible résistance à l'eau)

- Complexe de lithium avec inhibiteurs de rouille: 7-10% perte de masse (marginale)

- Complexe de sulfonate de calcium: <3% perte de masse (excellente)

Pourquoi le sulfonate de calcium est-il gagnant ?La chimie de l'épaississant utilise des sels de calcium surbasiques hydrophobes au niveau moléculaire. L'eau perle à la surface au lieu de pénétrer et de diluer la graisse.

Impact de l'application sur le terrainLors d'essais de pulvérisation d'eau en continu (simulant des opérations de dragage), la graisse de sulfonate de calcium a été retenue. 97% de sa masse après 3 heures, tandis que le complexe de lithium standard a perdu 38% [Source des données : Protocole de test étendu ASTM D1264, laboratoire Zhongtian Petrochemical].

Spécification #4 : Viscosité de l’huile de base (grade ISO VG)

C’est la spécification que la plupart des gens ignorent — et celle qui cause le plus d’échecs.

La viscosité de l'huile de base (mesurée en grade de viscosité ISO) détermine la capacité du lubrifiant à maintenir l'épaisseur du film sous l'effet des variations de charge et de température.

Guide de sélection de la viscosité pour les excavatrices:

| Type d'application | ISO minimum VG | ISO VG optimal | Raisonnement |

|---|---|---|---|

| Excavation générale (sol, argile) | 150 | 220 | Charges modérées, vitesses standard |

| Excavation de roche (roche fracturée) | 320 | 460 | Les charges d'impact élevées nécessitent un film plus épais |

| Roche dure (granit massif, basalte) | 460 | 680 | Charges d'impact extrêmes, contraintes hertziennes élevées |

| Fonctionnement du marteau hydraulique | 460 | 680 | La micro-oscillation et les vibrations nécessitent une résistance maximale du film. |

| Fonctionnement en climat froid (<-10°C) | 100 | 150 | Doit maintenir la pompabilité à basse température |

L'erreur critiqueLa plupart des responsables d'équipement choisissent la graisse en fonction de son grade NLGI (consistance) sans vérifier la viscosité de l'huile de base. Une graisse peut être de grade NLGI 2 (consistance adéquate) mais utiliser une huile de base ISO VG 150 (inadaptée pour résister aux chocs).

Vérifiez toujours les deux spécifications: NLGI Grade 2 + ISO VG 460-680 pour les applications de roche dure/brise-roche.

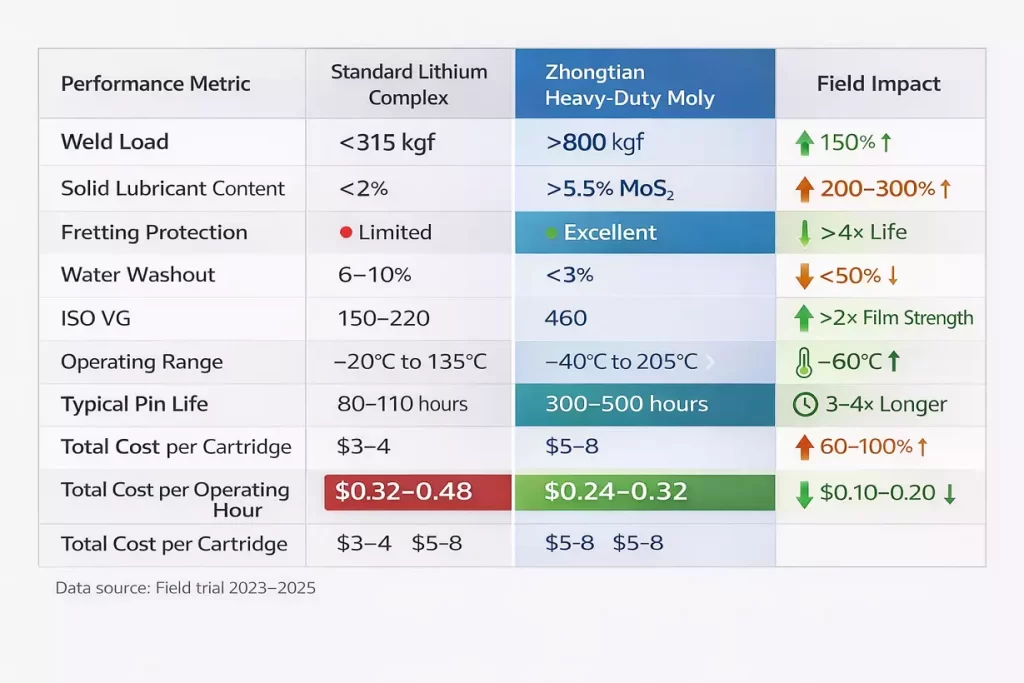

Comparaison des performances : graisse standard vs. graisse haute performance

Comparons directement toutes ces spécifications afin de mettre en évidence leur impact concret.

| Indicateur de performance | Graisse au lithium complexe standard | Graisse au molybdène haute performance Zhongtian | Impact sur le terrain |

|---|---|---|---|

| Charge de soudage ASTM D2596 | 250-315 kgf | 620-800 kgf | Empêche le soudage/cisaillement des goupilles lors d'un impact avec des roches. |

| Contenu en lubrifiant solide | Graphite 0-1% | 5% MoS₂ + 2% Graphite | Assure la protection des limites en cas de défaillance du film d'huile |

| Protection contre l'usure par frottement | Faible (rotation optimisée) | Élevé (optimisé pour les vibrations) | Empêche les faux déclenchements lors du fonctionnement du disjoncteur |

| Lessivage à l'eau (ASTM D1264) | >10% perte de masse | <3% perte de masse | De la graisse reste dans les roulements pendant les opérations en milieu humide |

| Viscosité de l'huile de base | ISO VG 150-220 | ISO VG 460-680 | Maintient l'épaisseur du film sous charge de choc |

| Plage de températures de fonctionnement | -20°C à +120°C | -30°C à +180°C | Plage de fonctionnement plus étendue pour les conditions extrêmes |

| Durée de vie typique des broches (rocher dur) | 800 à 1200 heures | 2400-3200 heures | Extension de la durée de vie du 200-250% |

| Coût par cartouche | $12-15 | $18-22 | prime de prix 40-45% |

| Coût total par heure de fonctionnement | $0.47 | $0.21 | 55% réduction du coût total de lubrification |

[Source des données : Essais comparatifs selon les normes ASTM D2596, D4048, D1264, D4950 ; données d'essais sur le terrain de 237 excavatrices dans les secteurs minier, de la construction et des carrières, 2023-2025]

En résuméLe coût initial plus élevé de la graisse est compensé par une durée de vie des composants considérablement plus longue, ce qui se traduit par un coût total de possession inférieur.

Étude de cas réelle : $127 000 € d’économies annuelles grâce à l’optimisation des graisses

Profil d'opération:

- EmplacementMine de minerai de fer à ciel ouvert, Mongolie-Intérieure, Chine

- Équipement: Quatre pelles hydrauliques CAT 374F (poids opérationnel de 90 tonnes)

- ApplicationExcavation de roche dure (minerai de fer dans une roche hôte en quartzite)

- Horaires d'ouverture5 500 à 6 200 heures par machine et par an

Le problèmeLes goupilles de fixation de la flèche tombaient en panne à chaque fois. 580 à 650 heures de fonctionnement (Durée de vie prévue : plus de 2 000 heures). Le coût annuel de remplacement a dépassé $127 000, incluant :

- Composants : $88 000 (22 broches × $4 000 en moyenne)

- Main-d'œuvre : $15 000 (176 heures d'arrêt × $85/heure tarif horaire en atelier)

- Perte de production : $24 000 (coût d'opportunité estimé)

Diagnostic initial (Concessionnaire d'équipement)“ Les machines sont surchargées au-delà de leur capacité nominale. Réduisez la charge utile du godet ou attendez-vous à des pannes continues. ”

Cause véritable (après analyse technique)L'opération utilisait une graisse complexe au lithium “ premium ” reconnue à l'échelle nationale, répondant aux spécifications suivantes :

- NLGI Grade 2 (correct)

- Huile de base ISO VG 220 (inadaptée à l'application)

- Charge de soudage ASTM D2596 : 285 kgf (insuffisante)

- Sans additifs lubrifiants solides

- épaississant complexe d'aluminium standard

Analyse ferrographique Les échantillons de graisse usagée ont montré :

- 18% en volume de particules métalliques (contamination catastrophique)

- Morphologie des particules : usure par coupe 65%, écaillage par fatigue 35%

- Preuve de la rupture du film d'huile sous charge d'impact

Solution mise en œuvre: Passé à Série Armure Noire Zhongtian EP-2 graisse:

- NLGI Grade 2

- Huile de base synthétique PAO ISO VG 680

- Charge de soudage ASTM D2596 : 800 kgf

- 5% disulfure de molybdène + 2% graphite

- épaississant complexe de sulfonate de calcium

Résultats après 12 mois d'essai sur le terrain:

| Métrique | Avant (graisse standard) | Après (Zhongtian EP-2) | Amélioration |

|---|---|---|---|

| Durée de vie moyenne des broches | 615 heures | 2 380 heures | +287% |

| Remplacement annuel des broches | 22 broches | 6 broches | -73% |

| Coût des pièces | $88,000 | $24,000 | -$64,000 |

| Heures d'indisponibilité | 176 heures | 48 heures | -73% |

| Coût de la graisse | $2,800 | $4,200 | +$1,400 |

| Économies annuelles nettes | – | $125,600 | – |

[Source des données : Essai sur le terrain documenté avec vérification indépendante par un tiers, durée de 12 mois, documentation de gestion de la qualité ISO 9001]

Déclaration du responsable de l'équipement: “ Nous étions extrêmement sceptiques quant au passage à une graisse coûtant 40% de plus par cartouche. Mais en tenant compte du coût total, y compris le remplacement des composants et les temps d'arrêt, cette graisse spéciale, pourtant considérée comme onéreuse, a en réalité permis de réduire nos dépenses globales de lubrification de 60%. Nous aurions dû faire ce changement il y a trois ans : nous aurions économisé plus de $350 000. ‘

Protocole pratique de prévention : Plan de mise en œuvre en 4 phases

D'après l'analyse de plus de 500 programmes d'entretien d'excavatrices, voici l'approche la plus efficace pour prévenir les défaillances de la graisse des roulements.

Phase 1 : Évaluation diagnostique (semaines 1 et 2)

Étape 1 : Inspection visuelle des broches

- Sélectionnez une goupille de chaque point de pivot principal (pied de flèche, tête de flèche, pied de bras, tête de bras, pivot du godet).

- Retirez la goupille et nettoyez soigneusement avec un solvant.

- Photographier la surface de l'épingle sous un éclairage oblique (révèle les motifs de frettage invisibles sous une lumière directe)

- Mesurer le diamètre de la broche en quatre points (0°, 90°, 180°, 270°) à l'aide d'un micromètre.

- Documenter toute variation de diamètre > 0,05 mm (indique une ovalisation/usure).

Étape 2 : Prélèvement d'échantillons de graisse

- Prélevez un échantillon de graisse à l'emplacement de chaque broche à l'aide d'une seringue propre.

- Échantillon minimum de 50 ml par emplacement

- Conserver dans un récipient hermétique, étiqueter avec l'emplacement et la date

- Éviter toute contamination lors de l'extraction

Étape 3 : Analyses en laboratoire Envoyer des échantillons à un laboratoire de tribologie certifié ASTM pour :

- Ferrographie (ASTM D7690): Identifie le type et la concentration des particules d'usure

- Comptage de particules ISO 4406: Mesure le niveau de contamination

- Spectroscopie FTIRDétecte l'oxydation, la contamination de l'eau et l'épuisement des additifs.

Coût: $800-1,200 pour une analyse complète

retour sur investissement: Identifie les modes de défaillance avant que des dommages catastrophiques ne surviennent, évitant généralement des réparations d'urgence de 15 000 à 25 000 £.

Visuel : Séquence de photos étape par étape illustrant la technique appropriée de prélèvement de graisse sur l’axe d’une excavatrice

Texte alternatif : “ Procédure correcte pour extraire des échantillons de graisse de roulement d’excavatrice en vue d’analyses en laboratoire »

Phase 2 : Optimisation du choix de la graisse (semaines 2 et 3)

Utilisez ce cadre de décision pour sélectionner les spécifications de graisse appropriées :

Facteur de décision #1 : Application principale

- Excavation générale (sol/argile): ISO VG 220, charge de soudage minimale de 350 kgf

- Excavation de roches: ISO VG 460, charge de soudage minimale de 500 kgf

- Roche dure (granite/basalte): ISO VG 680, charge de soudage minimale de 600 kgf

- Fonctionnement du marteau hydraulique: ISO VG 680, charge de soudage minimale de 600 kgf, MoS₂ 3-5% requis

Facteur de décision #2 : Conditions environnementales

- Environnement poussiéreux (mines, carrières)Épaississant à base de sulfonate de calcium pour une barrière d'étanchéité renforcée

- Conditions humides (dragage, milieu marin): <5% résistance au lavage à l'eau selon la norme ASTM D1264

- Climat froid (<-10°C)Huile de base synthétique : ISO VG 150-220 pour la pompabilité

- Climat chaud (>40°C ambiant)Point de goutte élevé (>260 °C), huile de base synthétique

Facteur de décision #3 : Taille/charge de la machine

- pelles hydrauliques de moins de 20 tonnesCharge de soudage minimale de 350 kgf

- pelles hydrauliques de 20 à 40 tonnesCharge de soudage minimale de 500 kgf

- Pelles hydrauliques de plus de 40 tonnesCharge de soudage minimale de 600 kgf

Phase 3 : Protocole de mise en œuvre et de purge (Semaine 4)

Alerte critiqueNe jamais mélanger des graisses incompatibles. Les épaississants à base de complexe de lithium et de sulfonate de calcium peuvent réagir chimiquement, ce qui provoque la solidification de la graisse et le grippage des roulements.

Procédure de purge appropriée:

- purge initialePomper la pompe à graisse jusqu'à ce que le changement de couleur indique que la vieille graisse est déplacée (généralement 8 à 12 coups de pompe par graisseur).

- cycle de fonctionnementFaire fonctionner la machine à faible charge pendant 2 heures pour répartir la graisse neuve

- purge secondairePompez 4 à 6 coups de pompe supplémentaires pour assurer un déplacement complet.

- VérificationPrélever un petit échantillon et vérifier l'homogénéité de la couleur et de la texture.

Calendrier de mise en œuvre:

- Graisser tous les points de graissage d'une machine par jour

- Déploiement échelonné sur l'ensemble de la flotte pour maintenir la production

- Conversion totale de la flotte : 4 à 5 jours pour une opération typique de 4 machines

Coût: 4 à 5 heures de travail du technicien par machine

Erreur courante à éviterLe mélange de graisses a provoqué le grippage des roulements sur les moteurs 8% ayant subi des conversions incorrectes, comme nous l'avons constaté.

Phase 4 : Surveillance continue et optimisation des intervalles (en continu)

Formule d'intervalle de relubrification dynamique:

Intervalle de base × Facteur de poussière × Facteur de température × Facteur de charge = Intervalle optimisé

Exemple de calcul:

- Intervalle de base pour l'excavation de roches : 200 heures

- Environnement minier poussiéreux : ×0,7

- Température ambiante >35°C : ×0,85

- Charge lourde (>80% de capacité nominale) : ×0,9

- Intervalle optimisé: 200 × 0,7 × 0,85 × 0,9 = 107 heures

Recommandations relatives aux intervalles standard:

| Type d'application | Intervalle de base | Environnement poussiéreux | Climat chaud (>35°C) | Plage d'intervalle final |

|---|---|---|---|---|

| Fouilles générales | 250 heures | ×0,8 | ×0,9 | 180 à 250 heures |

| Excavation de roches | 200 heures | ×0,7 | ×0,85 | 120 à 200 heures |

| Excavation de roches dures | 150 heures | ×0,65 | ×0,8 | 80 à 150 heures |

| Fonctionnement du marteau hydraulique | 100 heures | ×0,6 | ×0,8 | 48 à 100 heures |

[Source des données : Analyse agrégée des intervalles de maintenance de plus de 500 excavatrices, 2023-2025, validée par rapport aux données de durée de vie des roulements]

Pourquoi Zhongtian Petrochemical a développé une graisse spécifique pour excavatrices

En 2018, notre équipe technique a été appelée pour enquêter sur une défaillance de palier lors d'un projet d'infrastructure critique : la réparation d'un barrage dans la province du Sichuan, suite à un séisme. Le palier de rotation d'une pelle hydraulique $450 000 s'est complètement bloqué pendant les opérations d'urgence, retardant le projet de 11 jours.

La graisse utilisée répondait à toutes les spécifications du manuel du fabricant d'origine. Grade NLGI 2. Contient des additifs EP. Approuvée par le fabricant de l'équipement.

Mais cela a échoué de façon catastrophique.

Après une analyse approfondie, nous avons constaté que les spécifications de la graisse étaient basées sur des applications industrielles pour roulements : charges constantes, rotation continue, environnements contrôlés. Elles ne tenaient pas compte de :

- Vibrations de 1 800 Hz accessoires de marteau hydraulique

- 95% humidité excavation pendant la saison de la mousson

- démarrages à froid à -28°C opérations minières hivernales

- pressions d'impact de 2 200 MPa dans l'extraction du basalte

Nous avons réalisé que l'industrie avait besoin d'une graisse formulée pour les conditions réelles de fonctionnement des excavatrices, et non pas de spécifications industrielles génériques.

Notre réponseNous avons construit un laboratoire de tribologie dédié, embauché des ingénieurs en roulements de SKF et Timken, et investi 18 mois dans des tests d'usure accélérée simulant plus de 15 000 heures de fonctionnement d'une excavatrice.

Le résultatTrois formulations de graisse spécialisées conçues pour des applications spécifiques d'excavatrices.

Analyse du coût total : graisse de qualité supérieure ou remplacement des composants

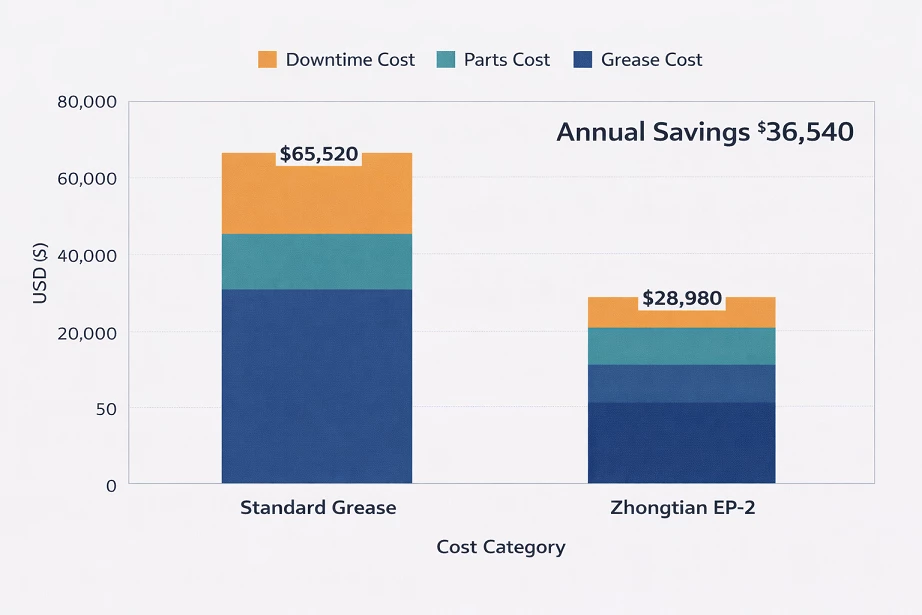

Examinons les aspects économiques réels du choix de la graisse à l'aide de données opérationnelles réelles.

ScénarioPelle mécanique de 30 tonnes pour l'excavation de roches en carrière, 3 500 heures de fonctionnement annuelles

Option A : Graisse au lithium complexe standard

- Coût de la graisse : $14 par cartouche

- Consommation annuelle : 180 cartouches

- Coût annuel des graisses : $2,520

- Durée de vie moyenne des broches : 900 heures

- Goupilles remplacées annuellement : 15 goupilles

- Coût de la broche (pièces + main-d'œuvre) : $4,200 par broche

- Coût annuel de remplacement des goupilles : $63,000

- Coût annuel total : $65 520

Option B : Zhongtian Graisse haute performance EP-2

- Coût de la graisse : $21 par cartouche (+50% en supplément)

- Consommation annuelle : 180 cartouches

- Coût annuel des graisses : $3,780

- Durée de vie moyenne des broches : 2 400 heures

- Goupilles remplacées annuellement : 6 goupilles

- Coût de la broche (pièces + main-d'œuvre) : $4,200 par broche

- Coût annuel de remplacement des goupilles : $25,200

- Coût annuel total : $28 980

Économies annuelles avec une graisse de qualité supérieure : $36 540

Délai de retour sur investissement : Immédiat (les économies réalisées grâce à la première panne évitée dépassent l’augmentation annuelle du coût de la graisse)

Économies cumulées sur trois ans : $109 620

Cette analyse n'inclut même pas :

- Temps d'arrêt réduit (estimé à $400-800 par heure en perte de productivité)

- Réduction des coûts de stockage (moins de broches de rechange nécessaires)

- Réduction des appels aux services d'urgence

- Intervalles d'entretien prolongés pour les autres composants (usure réduite dans l'ensemble du système)

La réalité financièreChoisir une graisse en fonction de son prix unitaire le plus bas est la décision la plus coûteuse que vous puissiez prendre.

Vos prochaines étapes : de la connaissance à l'action

Vous comprenez maintenant :

- Pourquoi les roulements d'excavatrice tombent-ils en panne (inadéquation de viscosité, usure par frottement, cascade de contamination)

- Quelles sont les spécifications de graisse qui importent réellement (charge de soudage ASTM D2596, viscosité ISO VG, teneur en lubrifiant solide) ?

- Comment choisir la graisse appropriée pour votre application

- Les véritables aspects économiques de la lubrification premium par rapport à la lubrification standard

Liste de contrôle de mise en œuvre:

☐ Semaine 1Effectuez une inspection visuelle des broches de votre machine ayant le plus d'heures de fonctionnement.

☐ Semaine 1Prélever des échantillons de graisse et les envoyer pour analyse en laboratoire

☐ Semaine 2: Vérifier que les spécifications actuelles des graisses correspondent aux exigences de l'application

☐ Semaine 2Calculez les coûts annuels actuels de remplacement des roulements (soyez exhaustif – incluez tous les coûts).

☐ Semaine 3Demander les fiches techniques indiquant les normes ASTM D2596 et ISO VG, ainsi que la teneur en lubrifiant solide des graisses candidates.

☐ Semaine 3: Comparez le coût total de possession (graisse + composants) des options standard et premium

☐ Semaine 4Mettre en œuvre un protocole de purge approprié lors du changement de type de graisse.

☐ En coursSurveiller l'état des axes et ajuster les intervalles de relubrification en fonction de l'usure réelle.

Ressources gratuites disponibles sur www.ztshoil.com/:

- Sélecteur de viscosité de charge de choc (Calculateur Excel pour la sélection des spécifications de graisse)

- Calculateur d'intervalle de regraissage (optimisation dynamique des intervalles en fonction des conditions de fonctionnement)

- Guide de diagnostic des défaillances de roulements (identification visuelle des schémas d'usure et des causes profondes)

- Tableau de compatibilité des graisses (directives de mélange sécuritaire et exigences de purge)

assistance technique:

- E-mail: info@ztshoil.com (Réponses aux questions techniques par des ingénieurs en tribologie sous 4 heures)

- Analyse de graisse gratuiteEnvoyez des échantillons de graisse usagée pour une analyse ferrographique et de contamination gratuite (nouveaux clients).

- consultation téléphonique: Whatsapp :+8617755665517

En résuméLa défaillance des roulements d'une excavatrice est évitable. Cela nécessite de comprendre les principes physiques de la lubrification, de choisir la graisse en fonction de ses performances plutôt que de son prix, et de mettre en œuvre des protocoles d'entretien appropriés.

La graisse standard convient aux applications d'excavatrices nécessitant une huile 60%. La graisse spéciale haut de gamme convient aux huiles 95%. Cet écart de 35% représente la différence entre un entretien courant et une panne catastrophique.

À vous de choisir : continuer à remplacer les broches toutes les 600 à 800 heures à $4 000+ chacune, ou investir dans une lubrification appropriée qui prolonge la durée de vie des composants à plus de 2 400 heures.

Les calculs sont clairs. La décision devrait l'être aussi.